3.- Normas de Diseño de la realización manual

|

|

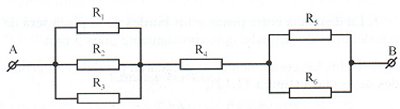

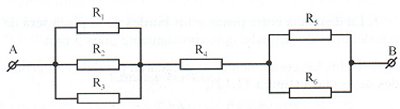

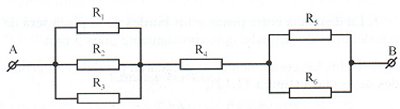

a.- Partimos del esquema eléctrico o electrónico que queremos implementar. Adquirimos todos

los componentes que vamos a utilizar, incluidos los terminales de conexión y regletas u obtenemos sus dimensiones reales de catálogos de fabricantes.

|

|

|

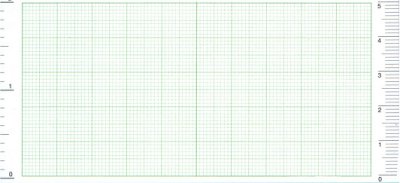

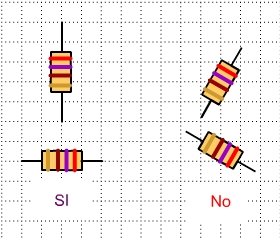

b.- Situamos los componentes sobre la hoja cuadriculada en décimas de pulgada, de modo que los terminales de los componentes coincidan con la intersección de las líneas.

Todos los componentes se colocarán paralelos a los bordes de la placa, y como norma general, se deben dejar, una o dos décimas de pulgada de patilla entre el

cuerpo de los componentes y el punto de soldadura correspondiente.

|

|

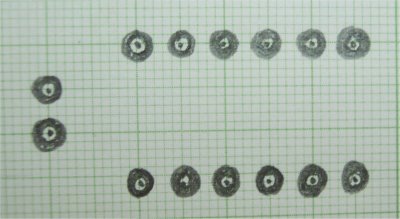

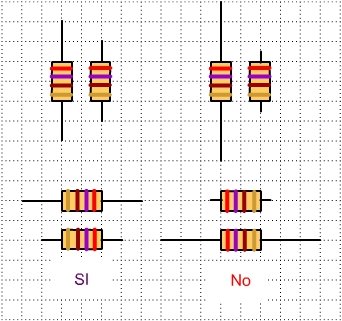

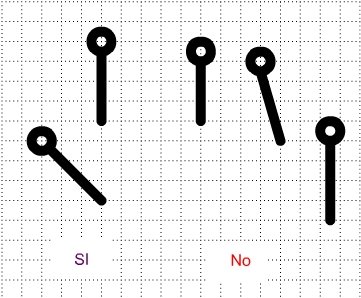

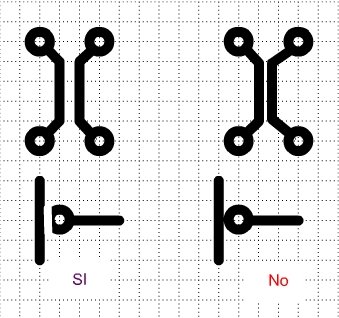

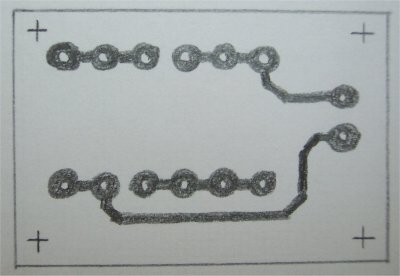

c.- Marcamos los puntos de los terminales sobre la hoja de papel. Dejando un círculo central

sin dibujar, dibujamos los puntos de soldadura (pads) sobre la hoja de papel, será de forma circular con un diámetro de al menos, el doble del ancho de la

pista que en él termina.

|

|

d.- Trazamos las pistas coincidiendo con las líneas de la cuadrícula o formando un ángulo de

45º con éstas.

|

|

e.- Se trata de realizar un diseño lo más sencillo posible, cuanto más cortas sean las

pistas y más simple la distribución, mejor resultará el diseño.

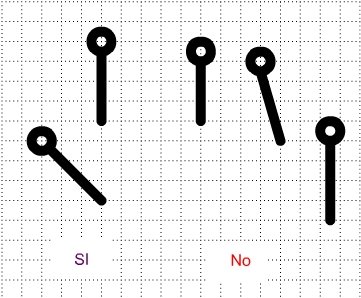

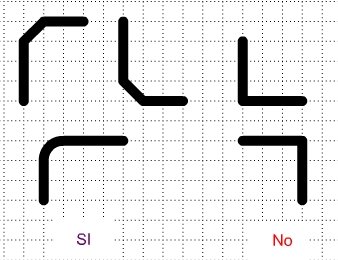

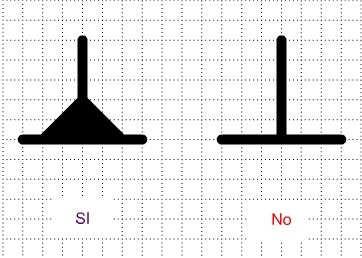

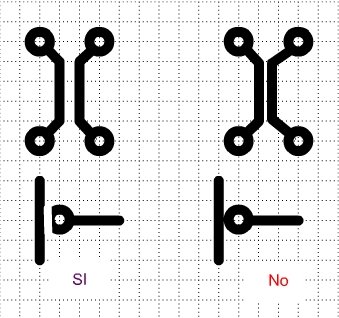

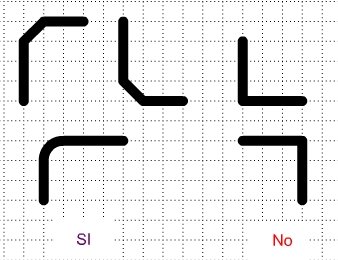

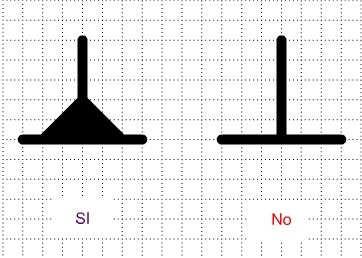

f.- No se realizarán pistas con ángulos de 90º; cuando sea necesario efectuar un giro en una

pista, se hará con ángulos de 135º; si es necesario realizar una bifurcación en la pista, se hará suavizando los ángulos con sendos triángulos a cada lado.

|

|

g.- El ancho de las pistas dependerá de la intensidad que vaya a circular por ella. Se

tendrá en cuenta que 0,8 mm puede soportar, dependiendo del espesor de la pista, alrededor de 2 Amperios, 2 mm, unos 5 Amperios y 4,5 mm, unos 10

Amperios. En general, se realizarán pistas de unos 2 mm aproximadamente.

h.- Entre pistas próximas y entre pistas y puntos de soldadura se observará una distancia

que dependerá de la tensión eléctrica que se prevea que exista entre ellas; como norma general, se dejará una distancia mínima de unos 0,8 mm; en casos de

diseños complejos, se podrá disminuir hasta 0,4 mm. En algunas ocasiones será preciso cortar una porción de ciertos puntos de soldadura para que se cumpla

esta norma.

i.- La distancia entre pistas y los bordes de la placa será de dos décimas de pulgada, aproximadamente unos 5 mm.

j.- No pasarán pistas entre dos terminales de componentes activos (transistores, tiristores, etc.) a no ser que se conecten a otro

terminal del mismo o que sea imprescindible.

|

|

|

k.- Se debe prever la sujeción de la placa a un chasis o caja; para ello se dispondrá de

taladros de 3,5 o 4 mm en las esquinas de la placa.

Regresar al índice

|

4.- Herramientas y materiales para la construcción del circuito

|

|

Para realizar la construcción necesitaremos las herramientas y materiales siguiente:

|

|

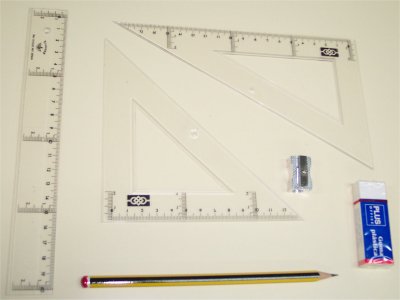

Herramientas:

- Punzón

- Alicates de punta plana

- Alicates de corte

- Soldador electrónico (de unos 30 w de potencia) con soporte

- Pinzas de plástico

- Tijeras

- Taladro y broca de 0,9 mm, 1 mm, 1,25 mm, 1,5 mm , 4 mm dependiendo del grosor de las patillas de los elementos y de los agujeros que

haya que realizar.

|

|

|

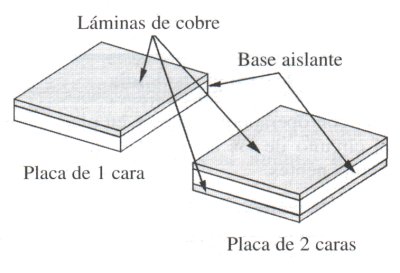

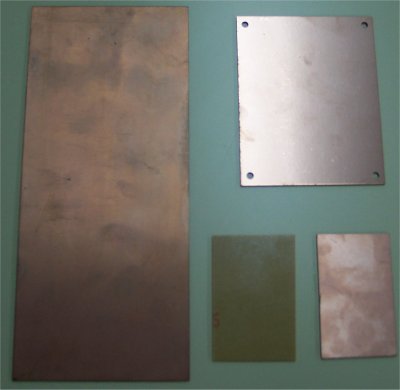

Materiales:

- Los componentes del circuito

- Rotuladores de tinta permanente resistentes al ataque del ácido. Pueden ser de distintos grosores 0,4 mm 1,2 mm según el tipo de línea a

trazar

- Placa virgen de circuito impreso del tamaño adecuado

- Agua oxigenada de 110 volúmenes

- Salfumán

- Esparto metálico

- Estaño para soldar (de 60% Sn y 40% Pb)

- Agua abundante

- Barniz protector

- Bandeja de plástico

- Celo

Regresar al índice

|

5.- Diseño y construcción del circuito

|

|

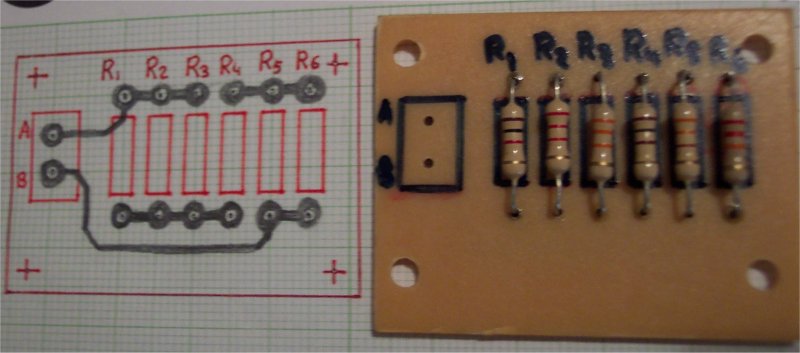

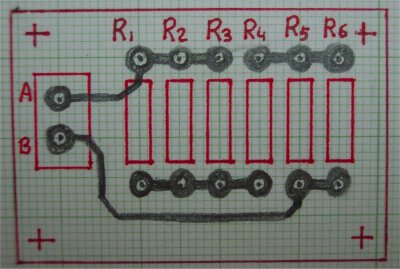

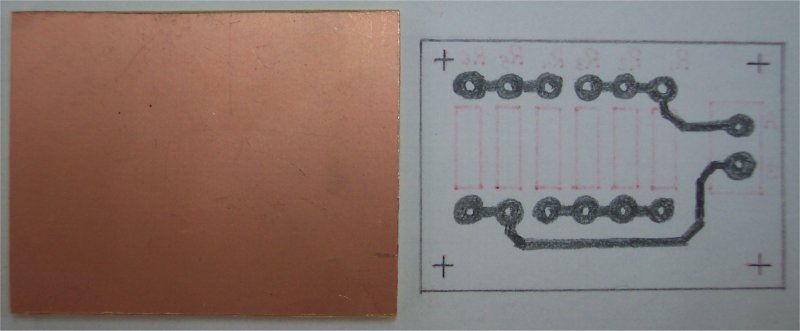

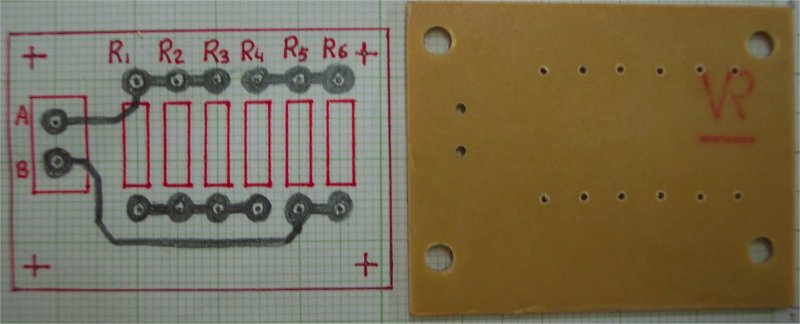

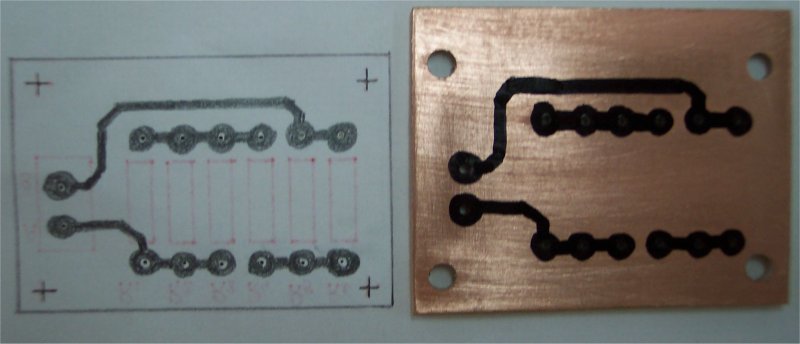

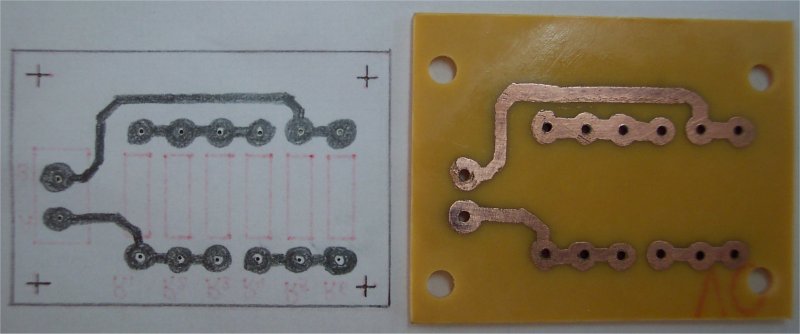

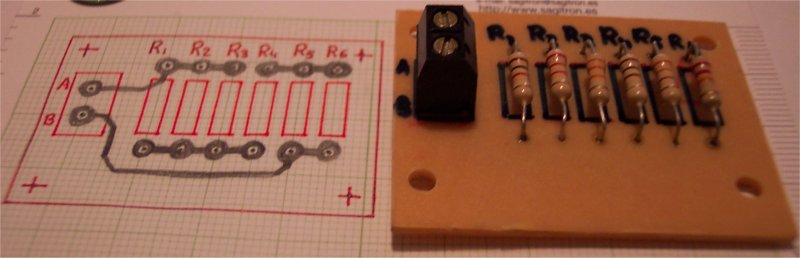

En primer lugar diseñamos el circuito impreso sobre papel, para ello necesitamos las dimensiones de los componentes

o mejor los componentes, y el esquema que vamos montar.

|

|

|

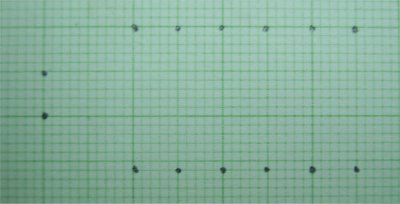

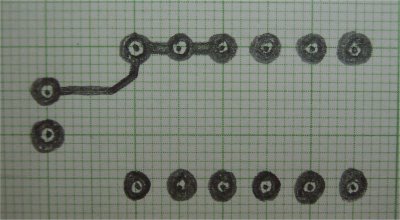

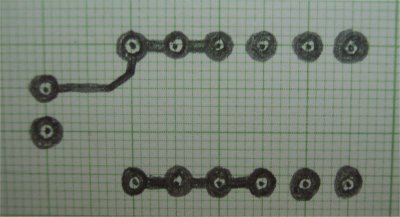

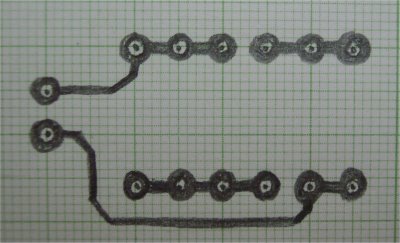

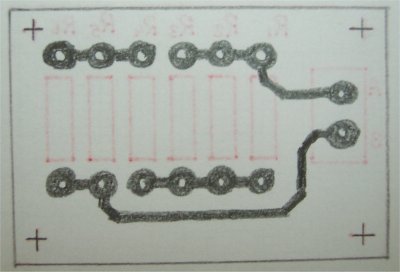

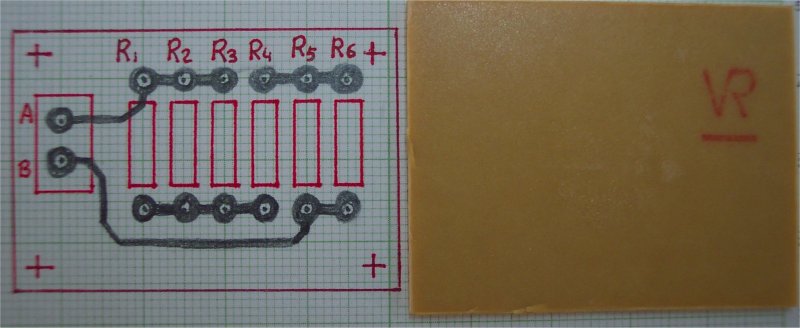

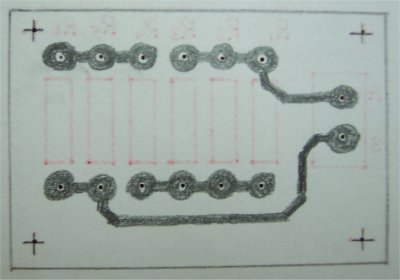

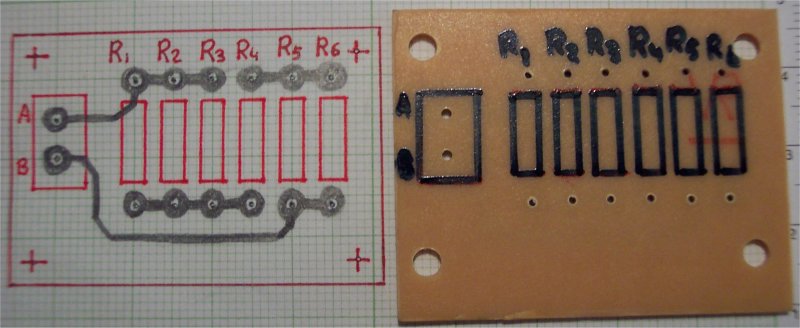

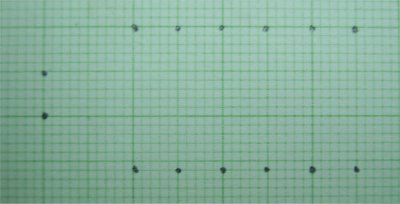

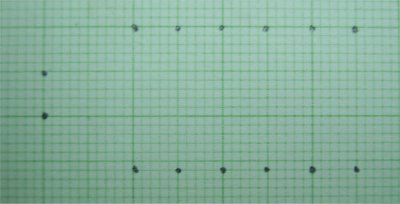

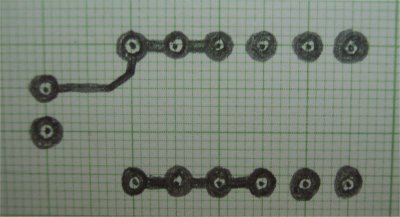

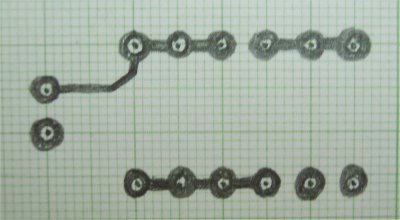

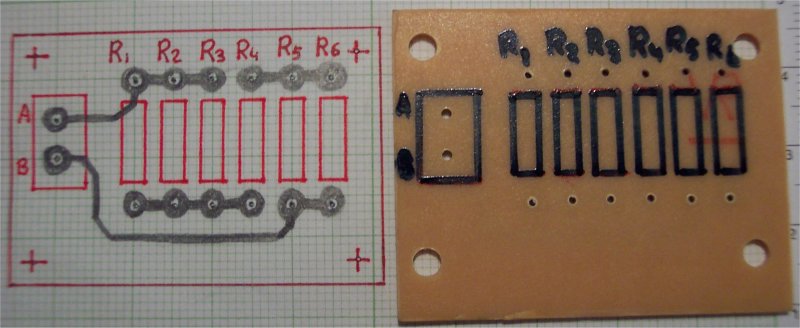

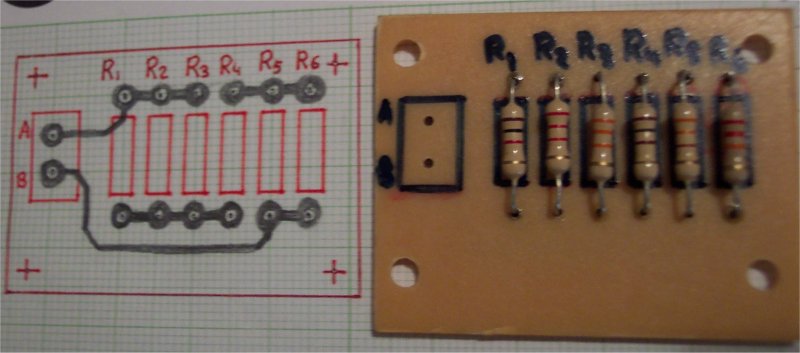

a.- Se toma el papel cuadriculado y siguiendo las normas de diseño, situamos los elementos en

la disposición que deseemos, y empezamos a confeccionar la cara de componentes con ayuda del lápiz.

|

|

|

b.- Obtenemos los puntos donde se conectarán los terminales de los elementos.

|

|

|

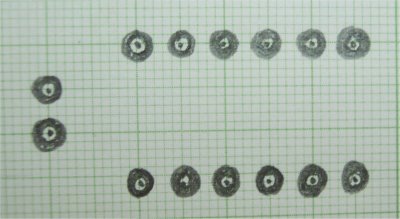

c.- Marcamos todos los taladros (pads) por donde se van a soldar los terminales.

|

|

|

d.- Trazamos las pistas que unen a los terminales.

|

|

|

|

Regresar al índice

|

|

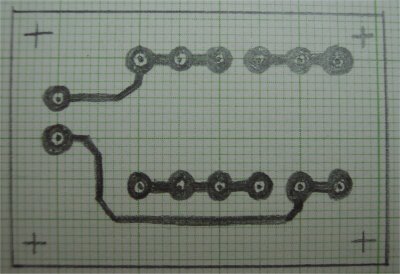

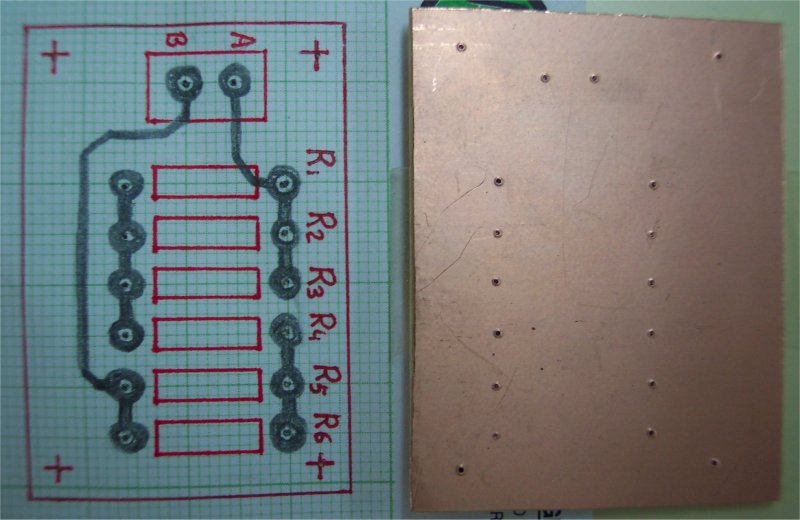

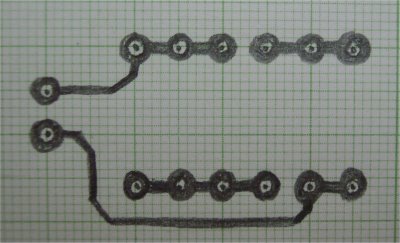

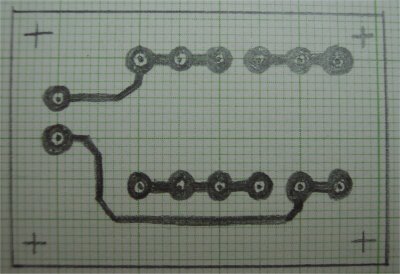

e.- Marcamos los límites de la placa y los agujeros para sujetar la placa al chasis.

|

|

|

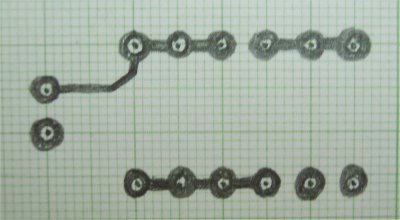

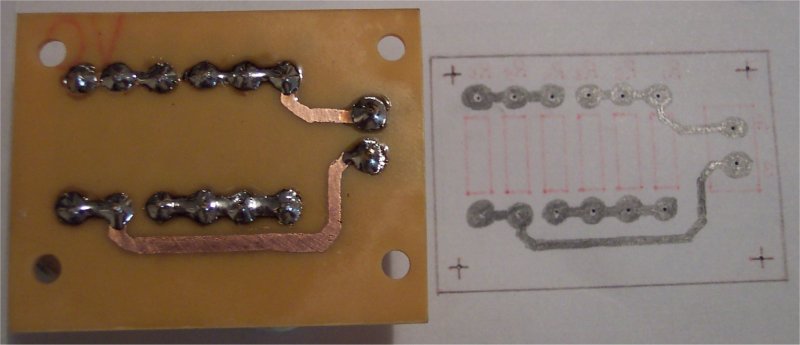

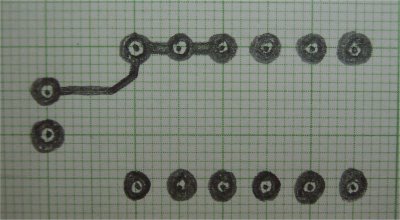

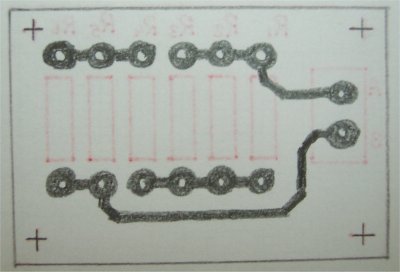

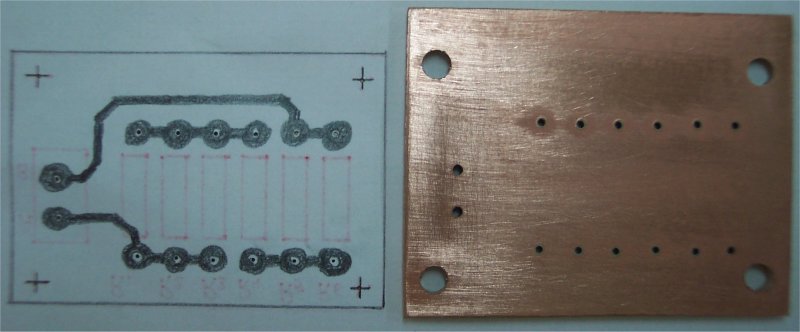

f.- Por la parte de debajo del papel, marcamos los agujeros,

pistas y límite de la placa y así obtenemos la cara de pistas real. Un truco

puede ser utilizar un papel de calco mientras se realiza el diseño.

|

|

|

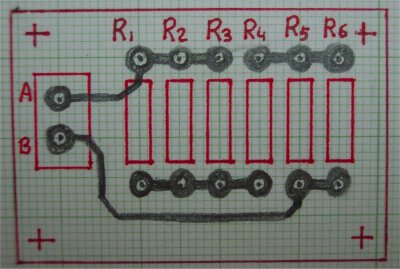

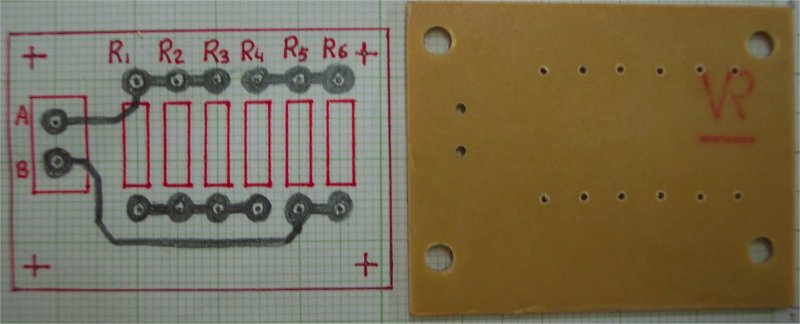

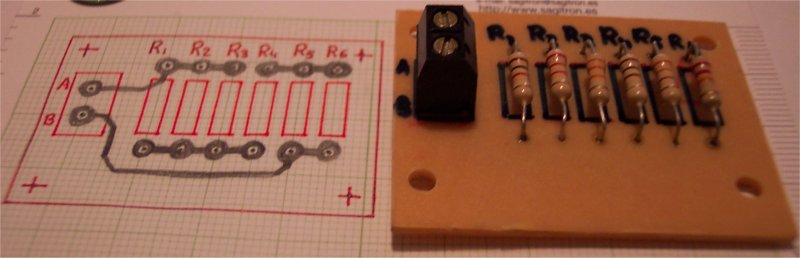

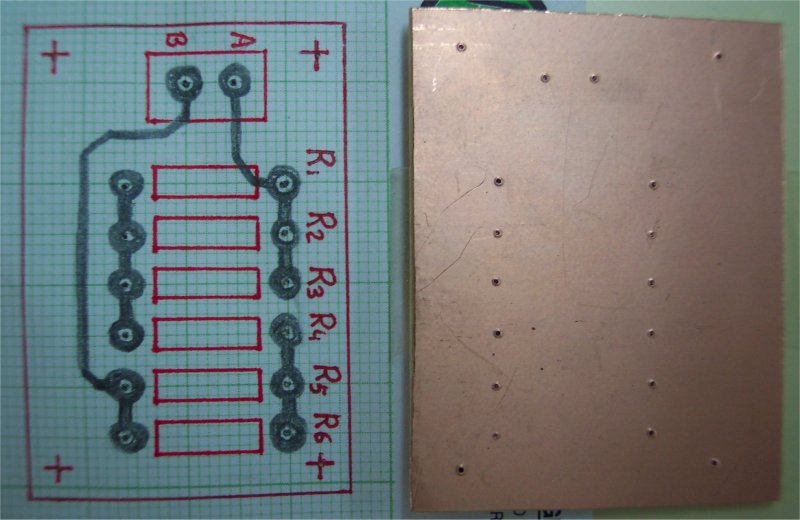

g.- Continuamos serigrafiando la cara de componentes, con la silueta de los componentes que

vamos a colocar y a demás colocamos su nombre de referencia para identificarlos.

|

|

|

|

Con esto queda terminado el diseño de la placa sobre papel, con la cara de componentes

serigrafiada y la cara de pistas.

Regresar al índice

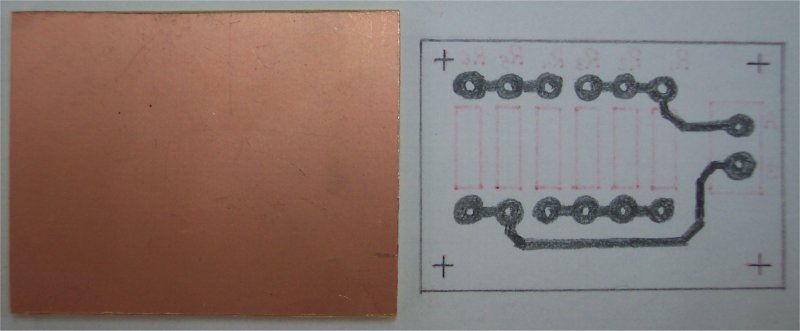

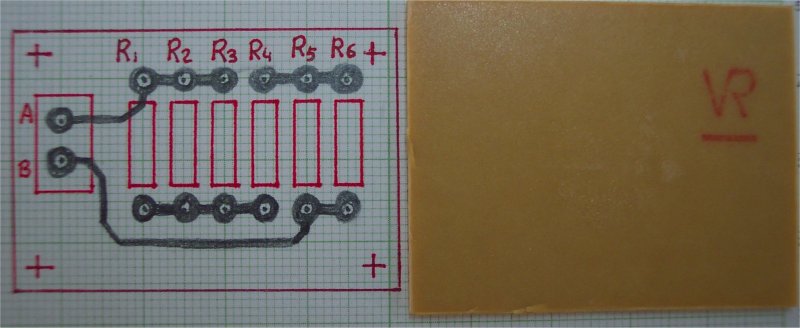

Ahora pasamos a transferir el diseño a la placa virgen.

|

|

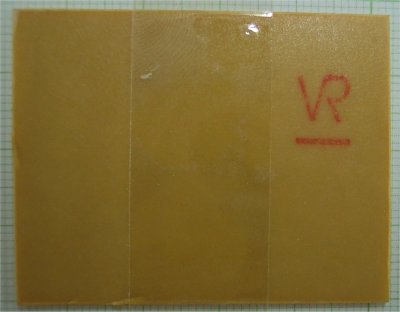

h.- Cortamos un trozo de placa virgen del tamaño del diseño obtenido anteriormente. Es

conveniente cortar un trozo ligeramente mayor con el objeto de limar los bordes y dejarlos en perfecto estado.

|

|

|

|

i.- Situamos la placa encima del diseño, de manera que el cobre

esté en contacto con la cara de componentes. Esta es la posición que debe tener

la placa cuando esté terminada. Se sujeta al papel con cinta adhesiva o celo.

|

|

|

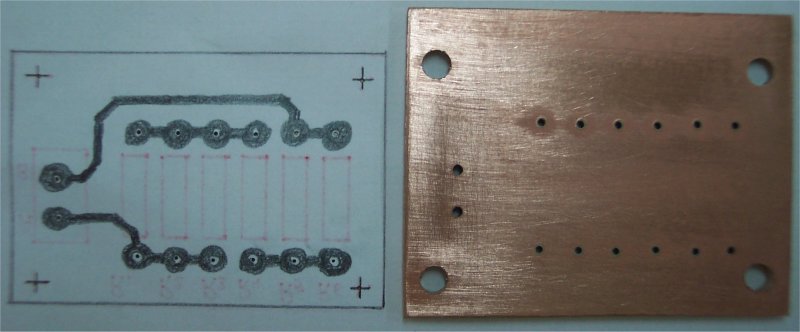

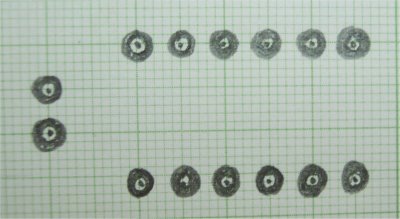

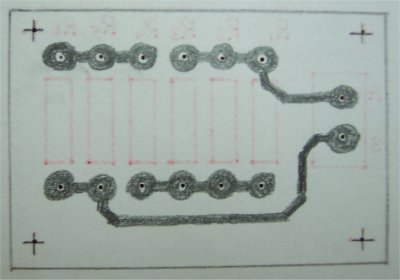

j.- Damos la vuelta a la placa y el papel juntos. Con ayuda de un punzón, se marcan con suavidad

los centros de los agujeros por la cara de pistas (cobre). Prestar especial atención a no profundizar con el punzón sobre

el soporte aislante o se quebrará. Para esta tarea utilizar la mano y nunca el martillo.

|

|

|

|

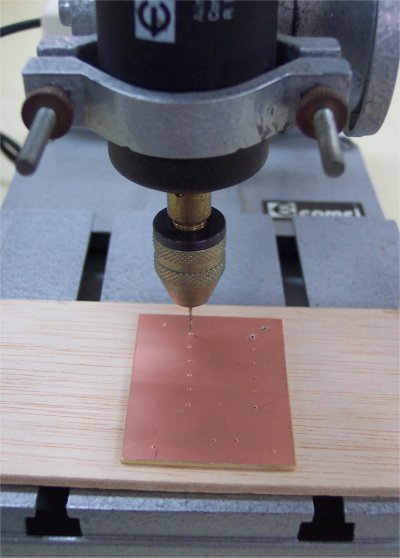

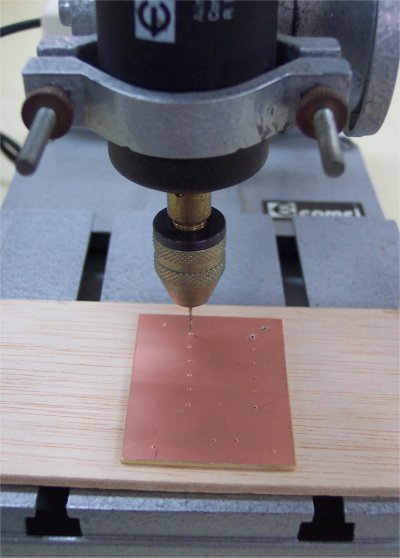

k.- Una vez marcados todos, se separan placa y papel, y se pasa al taladrado de todos los

agujeros con las brocas correspondientes. Terminado el taladrado, se lijan suavemente los agujeros realizados para eliminar las rebabas.

|

Regresar al índice

|

|

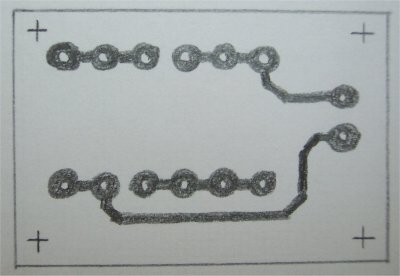

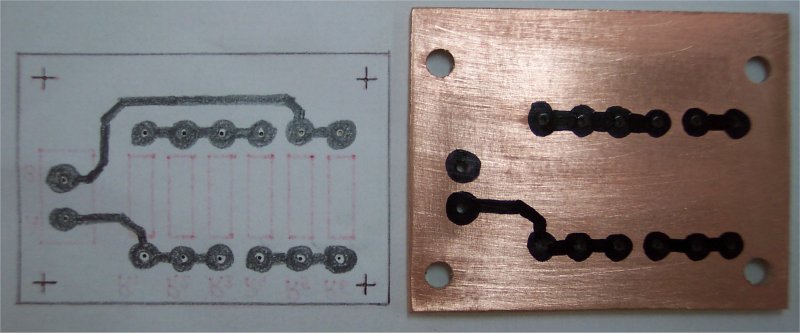

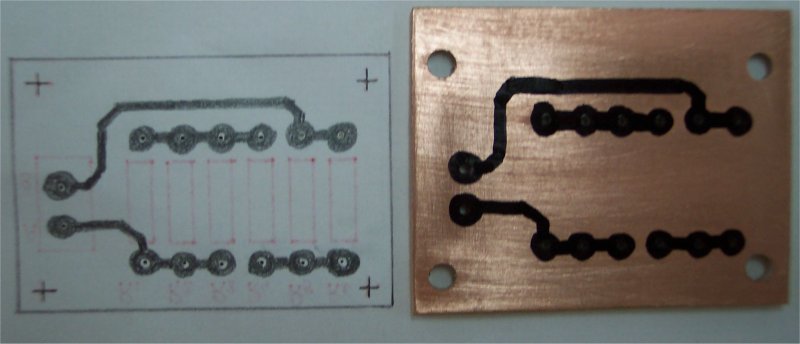

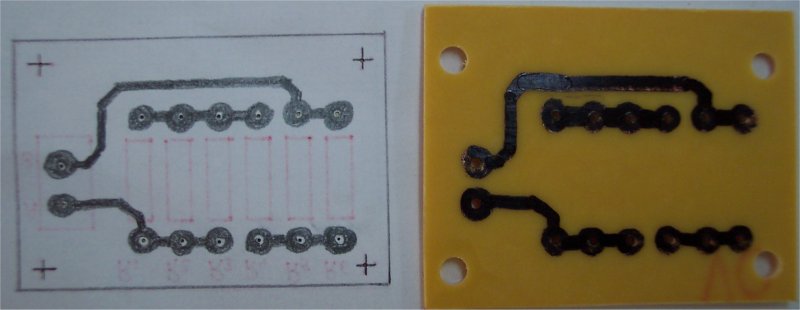

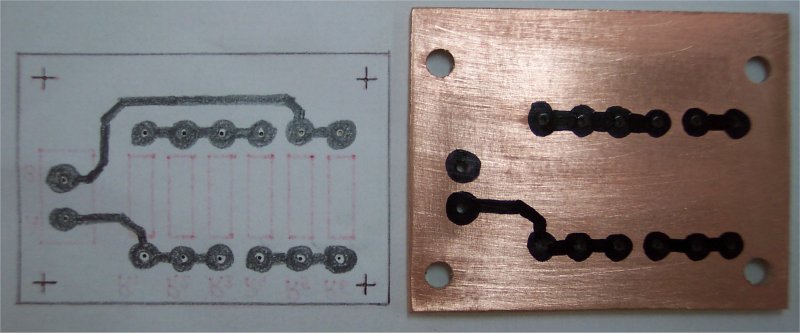

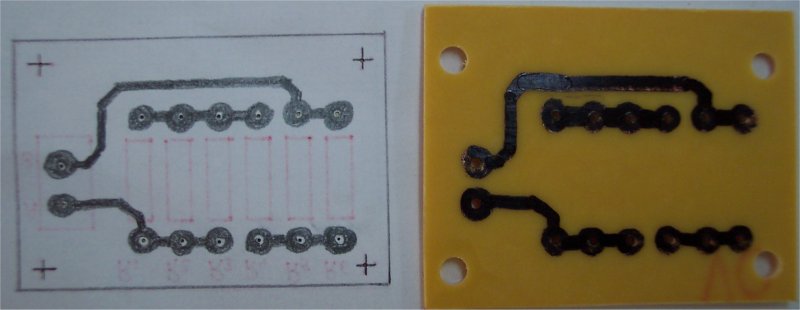

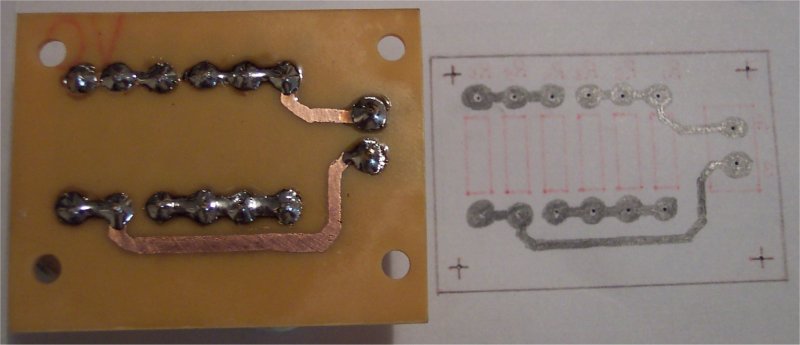

l.- Se limpia el cobre de la placa dejándolo libre de todo tipo de suciedad y con un rotulador de tinta permanente resistente al ataque del

ácido, se dibujan los pads o puntos de soldadura.

|

|

|

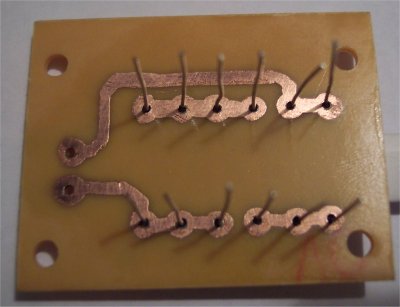

m.- Terminados los círculos se trazan las pistas, una vez terminadas es necesario esperar al

secado de las pistas.

|

|

|

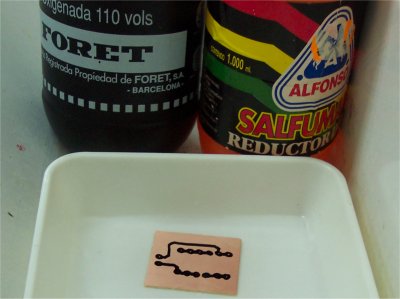

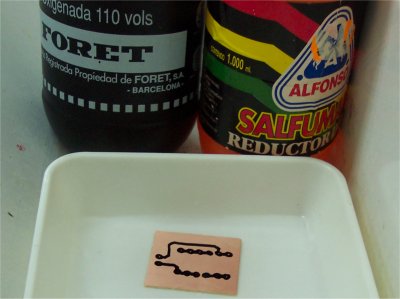

n.- A continuación se procede al atacado. Para su realización se puede recurrir a varios tipos de mordiente (líquido atacador): el cloruro férrico (muy lento,

pero poco corrosivo), el ácido clorhídrico (rápido, pero muy corrosivo) u otros. Nosotros hemos utilizado una mezcla de salfumán, agua oxigenada de 110

vol. y agua del grifo. Todo ello en proporciones de dos partes de salfumán, una de agua oxigenada y otra de agua del grifo, una mayor concentración de agua

oxigenada acelera el proceso, mientras que una mayor concentración de salfumán lo hace más lento, pero garantiza el éxito. El agua baja la concentración

total.

¡CUIDADO!: El ácido obtenido es muy corrosivo. Si no se maneja con cuidado puede provocar

deterioros en la piel o la ropa, por lo que debe prestarse la máxima atención cuando se manipule. A demás debe realizarse en un sitio con abundante agua y

muy bien ventilado. Si, por accidente, el ácido tocará la piel, ojos o boca, lavar inmediatamente con agua y acudir urgentemente a un médico.

|

|

|

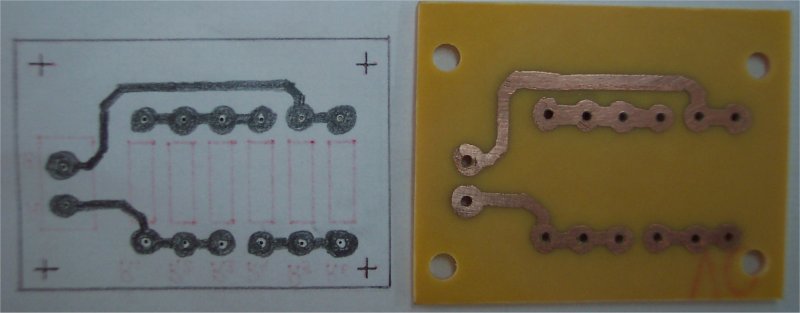

o.- Se sitúa el ácido sobre una cubeta de plástico (¡ojo! nunca metálica) y se introduce la

placa. Dejar actuar a la mezcla dando un ligero movimiento a la cubeta observando la placa. En ocasiones la reacción es muy rápida, y se producen

muchos vapores en este caso retirar la placa para evitar que se pierdan las pistas y se malogre. Para manipular la placa utilizar pinzas de plástico, las

pinzas metálicas se verían afectadas por el ácido y se destruirían.

Una vez que ha desaparecido todo el cobre, menos el oculto por las pistas, se retira la placa con cuidado, se coloca bajo el grifo y se lava con agua abundante. El ácido puede utilizarse varias veces.

Una vez que ya no es activo se diluye con mucho agua y se arroja por el desagüe.

|

|

|

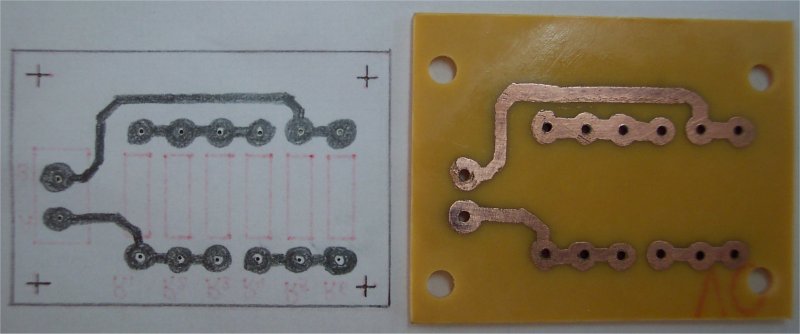

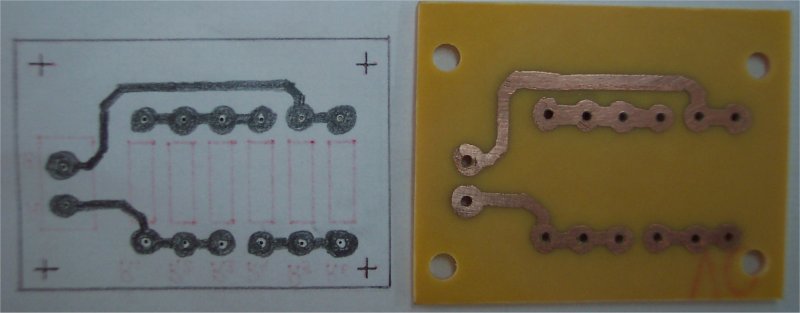

p.- Cuando ya está seca la placa, se elimina la tinta que cubre el cobre; para ello se puede

utilizar disolvente o un estropajo. Un vez seca se puede depositar una fina capa de barniz protector soldable, para evitar que se oxiden la pistas.

|

|

|

|

q.- Ahora serigrafiamos los elementos sobre la cara de componentes para conocer su ubicación.

|

|

|

Con esto tenemos terminada la placa con el circuito.

Regresar al índice

|

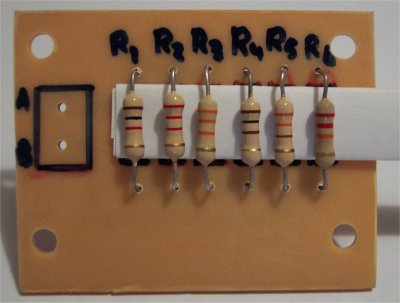

6.- Montaje de componentes

|

|

A continuación pasamos a soldar los componentes sobre la misma.

|

|

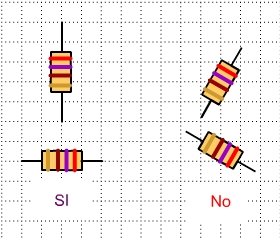

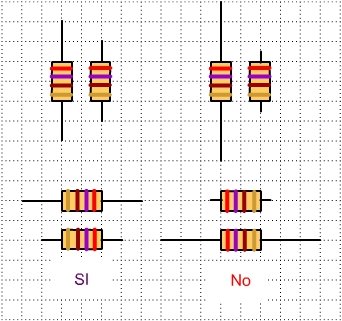

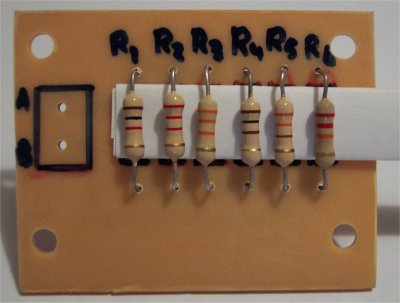

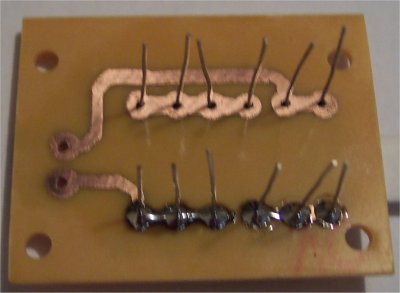

r.- Empezaremos colocando los elementos que quedan pegados al soporte, resistencias, diodos,

diacs ... por lo generan las resistencias deben estas separadas de la placa 1 mm, para conseguir esta separación podemos utilizar un trozo de papel colocado

bajo estas.

|

|

|

|

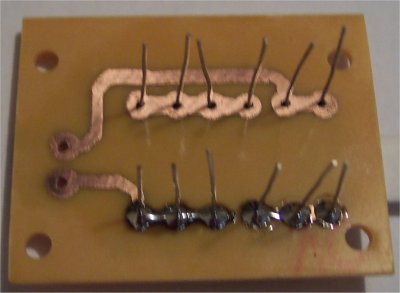

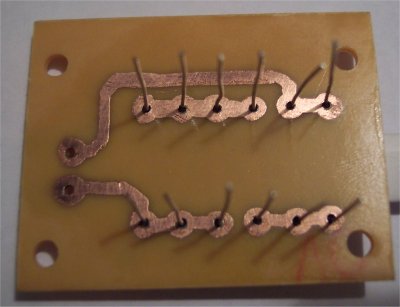

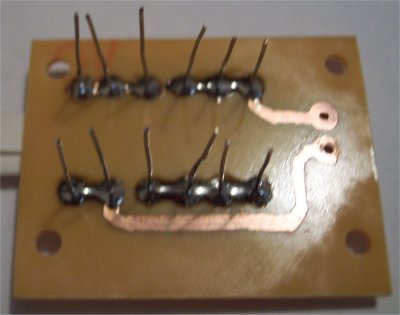

s.- Soldamos los terminales y los cortamos.

|

|

|

|

|

|

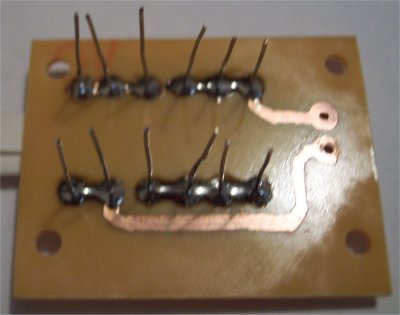

t.- Continuamos con el resto de elementos de mayor tamaño, hasta terminar la placa.

|

|

|

|

Y con esto queda terminada la placa, falta realizar las comprobaciones para asegurarse de

que todo a salido bien, después se pueden colocar los tornillos y fijarla en el chasis donde se vaya a instalar.

Regresar al índice

|